发布时间:2025-05-12编辑:国产MOS管厂家浏览:0次

PWM(脉冲宽度调制)技术通过调节信号占空比,控制MOS管的开关状态,从而精准调整输出电压或电流。这种组合广泛应用于直流电机调速、LED调光及电源转换等场景。以下从基础原理到实际应用,逐步解析其设计逻辑与优化技巧。

一、核心组件与工作机制

PWM信号的本质

PWM通过周期性方波的高低电平时间比例(占空比)传递控制信息。例如,占空比为50%时,方波高电平与低电时间相等,类似于“开关”每秒开闭多次。这种信号直接连接mos管栅极时,可控制其导通与截止。

白话解读:如同水龙头开关快速交替开闭,水流强度由开关时间比例决定。

mos管的角色

作为开关元件,MOS管的导通电阻(Rds(on))直接影响电路效率。例如,低阻值MOS管(如几十毫欧)可减少电能损耗,适合高频切换场景。

场景比喻:如同高速公路上的收费站,阻力越小,车辆通行越顺畅。

二、基础电路设计与关键参数

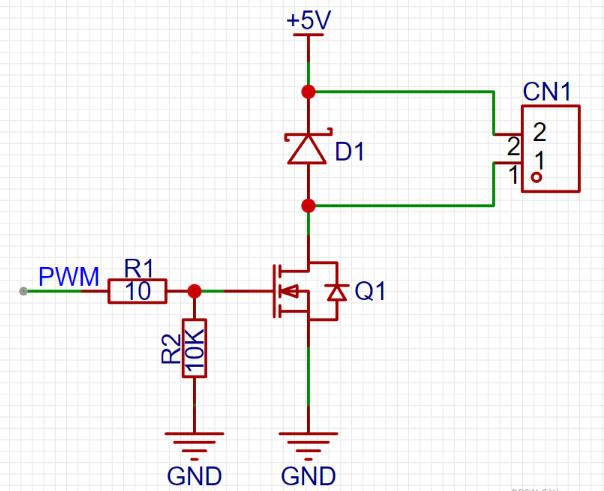

电路拓扑与元件选择

PWM生成模块:通常由单片机或专用芯片提供,需确保输出频率与MOS管特性匹配。例如,低频PWM可能导致MOS管输入电容充放电不足,而高频可能引发振荡。

栅极驱动电路:需将PWM信号转换为足以驱动MOS管栅极的电压。例如,12V电源下,栅极电压需高于MOS管阈值电压(通常3-5V),以确保可靠导通。

数据支撑:实际测试中,栅极电压每提升1V,导通电阻可能降低10%-20%。

关键参数影响

占空比调整:例如,控制LED亮度时,占空比从0%至100%对应从熄灭到全亮。

频率选择:高频PWM(如几十kHz)适合减小电感体积,但过高可能增加开关损耗;低频(如几百Hz)常用于电机驱动,以避免噪声敏感问题。

三、典型应用场景与优化策略

直流电机调速

H桥电路整合:将PWM驱动的MOS管与H桥结合,实现正反转控制。例如,无人机舵机通过PWM信号调整电机转速,再经齿轮组减速输出精确角度。

滤波设计:在电机端并联电容或电感,抑制PWM高频噪声,避免电机火花干扰。

LED调光电路

恒流控制:通过PWM调节MOS管导通时间,实现LED电流精准控制。例如,250mA限流可保护LED免于过载,同时通过占空比调节亮度。

散热管理:高占空比下,MOS管压降可能达10V以上,导致发热严重。此时需优化栅极驱动(如采用图腾柱电路)或更换低阻值型号。

电源转换(如DC-DC变换器)

电感充放电循环:PWM控制MOS管交替开关,使电感储能与释能,输出端通过二极管整流得到稳定电压。例如,手机快充电路通过高频PWM提升转换效率。

高频振荡规避:在MOS管栅极串联小电阻(如10Ω),可抑制高频寄生振荡,尤其在Diodes或电感存储能量释放时。

四、常见问题与解决方案

压降过大导致发热

原因:MOS管导通电阻过高或驱动电压不足。

优化:更换低Rds(on)型号(如从100mΩ降至10mΩ),或采用图腾柱驱动电路提升栅极驱动能力。

高频振荡与稳定性

现象:MOS管在高频切换时出现异常振动,可能烧毁元件。

解决:在栅极附近添加RC滤波网络(如10Ω电阻+100nF电容),吸收高频噪声;或选择抗干扰能力强的贴片型MOS管。

PWM信号失真

场景:长线路传输导致信号衰减,栅极电压不足。

对策:使用栅极驱动器芯片(如IR2110)隔离并放大信号,或缩短PWM信号走线长度。

五、实测案例与数据对比

案例1:某12V LED驱动电路中,原始MOS管压降达10V,电流250mA时功率损耗达2.5W。更换为低阻值型号后,压降降至2V,损耗降至0.5W,效率提升80%。

案例2:直流电机调速实验中,未加滤波电容时,电机端电压纹波高达5V;并联10μF电容后,纹波降至0.5V,运行更平稳。

结语

PWM驱动MOS管电路的设计需平衡频率、占空比、元件参数三者关系。从基础拓扑到散热优化,每一步均需结合具体场景迭代改进。对于初学者,建议从低成本实验板入手(如Arduino+N沟道MOS管),逐步验证理论与实践的差异,最终实现高效、稳定的电路设计。

上一篇:mos管中的体二极管

下一篇:两个mos组成防反灌电路

二维码扫一扫

二维码扫一扫

诺芯盛备案号:粤ICP备2022029173号-4 热销型号:ASDM30C16E-R ASDM3010S-R APM20G02LI AGM311MN