发布时间:2025-05-21编辑:国产MOS管厂家浏览:0次

**“为什么我的电机控制器频繁烧毁?”**——这是某工业论坛上工程师的真实困惑。在拆解数十个失效案例后,他们发现问题的根源竟藏在MOS管驱动电路最隐蔽的环节:**驱动芯片与功率回路之间缺失的电气隔离屏障**。这个发现揭示了现代电力电子设计中一个关键命题:mos管驱动芯片隔离不仅是技术细节,更是系统可靠性的生死线。

## 一、隔离技术的核心使命

在变频器、伺服驱动器等功率电子设备中,mos管驱动芯片承担着将控制信号转化为功率开关动作的关键任务。**电气隔离**在此环节扮演着双重角色:

1. **电位差阻断**:隔离栅能承受数千伏的瞬态电压,防止功率侧的高压浪涌逆向冲击低压控制电路

2. **信号完整性保障**:通过磁/光/容耦合技术,在阻断直流分量的同时实现PWM信号的无损传输

某新能源汽车电驱系统的实测数据显示,采用**增强型隔离设计**后,IGBT模块的故障率从0.3%降至0.05%,印证了*隔离质量直接影响系统MTBF(平均无故障时间)*的行业共识。

## 二、主流隔离方案的技术博弈

### 1. *光耦隔离*:经典架构的进化

传统TLP785等光耦器件通过LED-光电晶体管实现信号传输,新型高速光耦(如6N137)将带宽提升至15MHz。但光衰问题仍限制其在高温环境(>85℃)的长期稳定性,某光伏逆变器厂商的加速老化试验表明,光耦隔离电路的寿命比数字隔离器短30%。

### 2. *变压器耦合*:大功率场景的王者

基于平面变压器的隔离驱动芯片(如ADI的ADuM4132)在轨道交通牵引系统表现出色,其**共模瞬态抗扰度(CMTI)可达200kV/μs**。独特的双绕组结构既能传输能量又可传递信号,但2mm以上的封装高度制约了紧凑型设备的应用。

### 3. *电容隔离*:高集成度的新势力

采用二氧化硅介质电容的隔离芯片(如TI的ISO7842)正在颠覆传统设计。0.8pF的隔离电容配合差分编码技术,在10mm²的封装内实现5kVRMS隔离耐压,某型号工业机械臂通过该方案将驱动板面积缩减了40%。

## 三、隔离设计的黄金法则

### ▶ **耐压等级匹配原则**

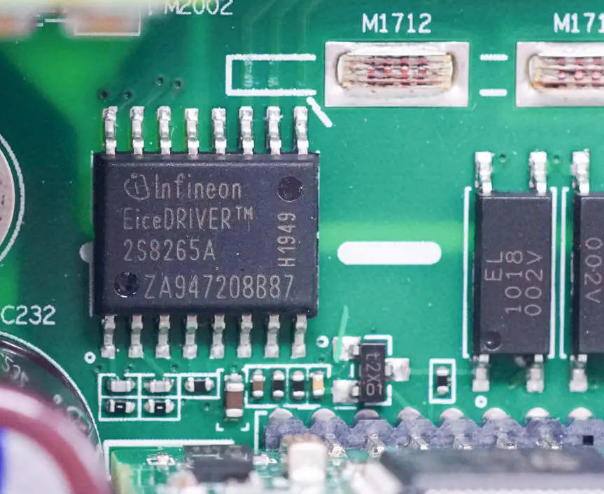

选择隔离电压应为系统最大瞬态电压的1.5-2倍。例如工作电压600V的电机驱动器,应选用至少2500Vrms隔离等级的驱动芯片(如Infineon的1ED38x系列)。

### ▶ **时序精度控制**

高端驱动需特别注意**传播延迟匹配**,某品牌伺服驱动器采用双通道隔离芯片(如NXP的MC33162)后,上下管死区时间偏差从35ns降至5ns,有效降低开关损耗。

### ▶ EMI防护三重策略

- *布局优化*:隔离区两侧的地平面必须完全分离,最小爬电距离遵循IEC60664标准

- *缓冲电路*:在隔离驱动输出端并联RC吸收网络(典型值:10Ω+2.2nF)

- *屏蔽设计*:采用铁氧体磁珠过滤高频噪声,某型号UPS实测EMI辐射降低12dB

## 四、前沿技术的突破方向

**第三代半导体驱动革命**:碳化硅(SiC)mosfet的开关速度达到100kV/μs,传统隔离驱动芯片的CMTI指标已逼近极限。安森美的NCD57000系列通过改进绝缘材料和调制算法,将CMTI提升至300kV/μs,满足1200V SiC模块的严苛需求。

**智能集成化趋势**:ST的STGAP2HS集成故障诊断功能,可实时检测DESAT、欠压锁定等异常状态,并通过隔离通道反馈给MCU,使系统保护响应时间缩短至200ns。

**微型化突破**:TI最新推出的ISO5452采用晶圆级封装(WLP),在4×5mm尺寸内集成隔离驱动+DC-DC转换器,特别适合*医疗电源*等空间敏感型应用。

从工业机器人到光伏储能,从电动汽车到智能家电,MOS管驱动芯片隔离技术始终在电路的最前线构筑安全防线。当800V高压平台成为新能源汽车标配,当数据中心电源效率突破99%,这些进步背后都离不开隔离驱动技术的持续进化——它如同电子世界的免疫系统,默默守护着每个开关动作的精准与安全。

上一篇:mos管自制升压电路

二维码扫一扫

二维码扫一扫

诺芯盛备案号:粤ICP备2022029173号-4 热销型号:ASDM30C16E-R ASDM3010S-R APM20G02LI AGM311MN