发布时间:2025-05-30编辑:国产MOS管厂家浏览:0次

**「设备开机瞬间冒烟烧毁?」** 这样的场景在电子工程师的调试现场并不罕见。电源极性反接引发的硬件故障,每年造成全球超过15%的工业设备异常停机。在传统二极管防反接方案导致0.7V压降损耗的背景下,*MOS管防反接电路*凭借近乎零损耗的特性,正在成为电源保护领域的新宠。

## 一、电源反接的破坏性真相

当12V电源反接时,电解电容会在3秒内爆浆,IC芯片内部PN结反向击穿只需0.1微秒。这种*逆向电流雪崩效应*会使普通电路板在反接瞬间经历:

1. 电容极性反转导致电解液分解

2. 稳压器件反向导通形成短路

3. mosfet体二极管异常导通

某品牌PLC设备实测数据显示,24V反接2秒即可造成控制模块永久性损坏,维修成本高达设备价值的40%。

## 二、传统防反接方案的性能瓶颈

**二极管方案**虽简单可靠,但其固有缺陷不容忽视:

- **正向压降损耗**:1N4007在2A电流下产生1.1V压降,导致5%的能源浪费

- **散热难题**:10A电流时需配置散热片,增加30%的空间占用

- **电压跌落**:低压系统(如3.3V)可能因压降引发工作异常

**继电器方案**虽能实现零损耗,但存在机械寿命限制。某无人机BMS系统测试表明,高频率通断下继电器触点会在5000次操作后出现接触不良。

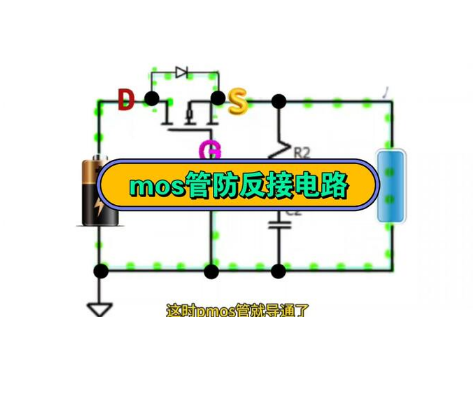

## 三、MOS管防反接核心原理揭秘

*N沟道增强型mos管*的独特导通特性,使其成为理想的防反接元件。**关键工作逻辑**:

1. 电源正接时,体二极管正向导通→Vgs建立→沟道导通

2. 电源反接时,体二极管反向截止→Vgs=0→沟道关断

**参数选择黄金法则**:

- **Vds电压** ≥ 1.5倍输入电压

- **Rds(on)** < 10mΩ(@额定电流)

- **Qg电荷量** 决定驱动电路设计复杂度

某电动工具厂商采用IRF4905(-55V/74A)的方案,使防反接电路损耗从二极管的3.6W降至0.15W,整机效率提升2.8%。

## 四、实战设计四大关键点

1. **驱动电路优化**

- 分压电阻网络需精确计算,确保Vgs在4.5-10V区间

- 瞬态电压抑制器(TVS)必备,特别是汽车电子12V系统

2. **体二极管的妙用**

- 利用其正向导通特性建立初始工作电压

- 反向恢复时间trr需<100ns,推荐STP80NF55-08(trr=35ns)

3. **P沟道与N沟道抉择**

- 低压系统优选P-mos(如SI2301),简化驱动电路

- 高压大电流场景适用N-MOS,需配合电荷泵

4. **PCB布局禁忌**

- 源极必须直接连接电源输入正极

- 栅极电阻需贴近管脚布局,走线长度<5mm

- 功率回路面积控制<2cm²,降低寄生电感

## 五、典型应用场景解析

在太阳能控制器中,*双MOS背靠背结构*可同时防护输入输出端:

```

+--[MOS1]--+--[负载]--+--[MOS2]--+

| | | |

+--[ 光伏 ]--+ +--[ 电池 ]--+

```

该拓扑实现:

- 光伏板反接保护(MOS1关断)

- 电池反接保护(MOS2关断)

- 自动极性识别功能

某离网电站实测数据显示,采用该方案后,防反接响应时间从二极管的μs级提升至ns级,夜间逆流损耗降低92%。

## 六、进阶设计陷阱预警

1. **上电冲击电流**:

- 并联100μF陶瓷电容可抑制dV/dt

- 软启动电路(如TC4427驱动芯片)必要时的配置

2. **环境温度影响**:

- Rds(on)温度系数约0.7%/℃,需留足余量

- 85℃环境需降额使用至标称电流的60%

3. **ESD防护盲区**:

- 栅极必须配置5.6V齐纳二极管

- 工业场景建议增加SRV05-4瞬态抑制阵列

某工业伺服驱动器因忽略温度降额,导致MOS管在连续工作8小时后Rds(on)上升300%,最终引发热失控故障。这一教训印证了*热设计*在防反接电路中的关键地位。

通过上述深度解析可见,**MOS管防反接电路**绝非简单的器件替换,而是需要精确的参数计算、严谨的拓扑设计以及周密的可靠性验证。在新能源、物联网设备对能效要求日益严苛的今天,掌握这一技术将显著提升产品的市场竞争力。

上一篇:mos管在电动车控制器中的用途

下一篇:三极管开关控制mos管电路分析

二维码扫一扫

二维码扫一扫

诺芯盛备案号:粤ICP备2022029173号-4 热销型号:ASDM30C16E-R ASDM3010S-R APM20G02LI AGM311MN