发布时间:2026-02-09编辑:国产MOS管厂家浏览:0次

当我们构建现代电子系统时,MOS管不仅是一个微小的电子开关,更是一套极限参数的集合体:它能承受多高的电压?能输出多大的电流?结温能承受何种极端?最大开关频率又被哪些因素钳制?如果你是一位电源设计工程师,这篇文章将带来切实可行的洞见。

一、电压极限:从几伏到千伏的设计平衡

mos管的耐压能力源自PN结结构与衬底掺杂剖面。低压器件多采用浅掺杂和薄沟槽工艺,可实现在几十伏范围内的高效开关;而中高压(百伏至千伏级)设计则需加深耗尽区、延长沟道并优化场镀层,以分散电场,避免雪崩击穿。

在Cmos逻辑芯片上,MOS管的耐压常仅为1.8V、3.3V,却能在纳米级制程中布置数十亿个晶体管;在功率器件领域,中科微电等厂商提供中低压Trench MOS、SGT MOS及车规级MOS管,配合半桥栅级驱动器,当电池电压迈入数百伏应用时,依然能保持稳定。

在我的逆变器项目中,选型时就常常面临耐压与导通损耗的抉择:高耐压意味着更大芯片尺寸和更高RDS(on),因此必须在可靠性和效率之间取得平衡。

二、电流极限:从纳安级到数十安的路径

MOS管的电流承载能力由沟道宽度、载流子迁移率及RDS(on)决定。数字IC中的MOS管只需处理纳安级信号,而在新能源电机控制和太阳能逆变器里,单颗功率MOS管往往要承受数十安到上百安的脉冲电流。

导通状态下,RDS(on)决定导通损耗。工艺节点升级让RDS(on)降至毫欧级甚至更低;封装与散热设计也不断优化,从SMD片式到大电流壳体,尽量降低热阻,确保大电流工况下温升可控。我的一次电机驱动测试中,通过加装铜柱散热,峰值电流冲击得以平稳释放。

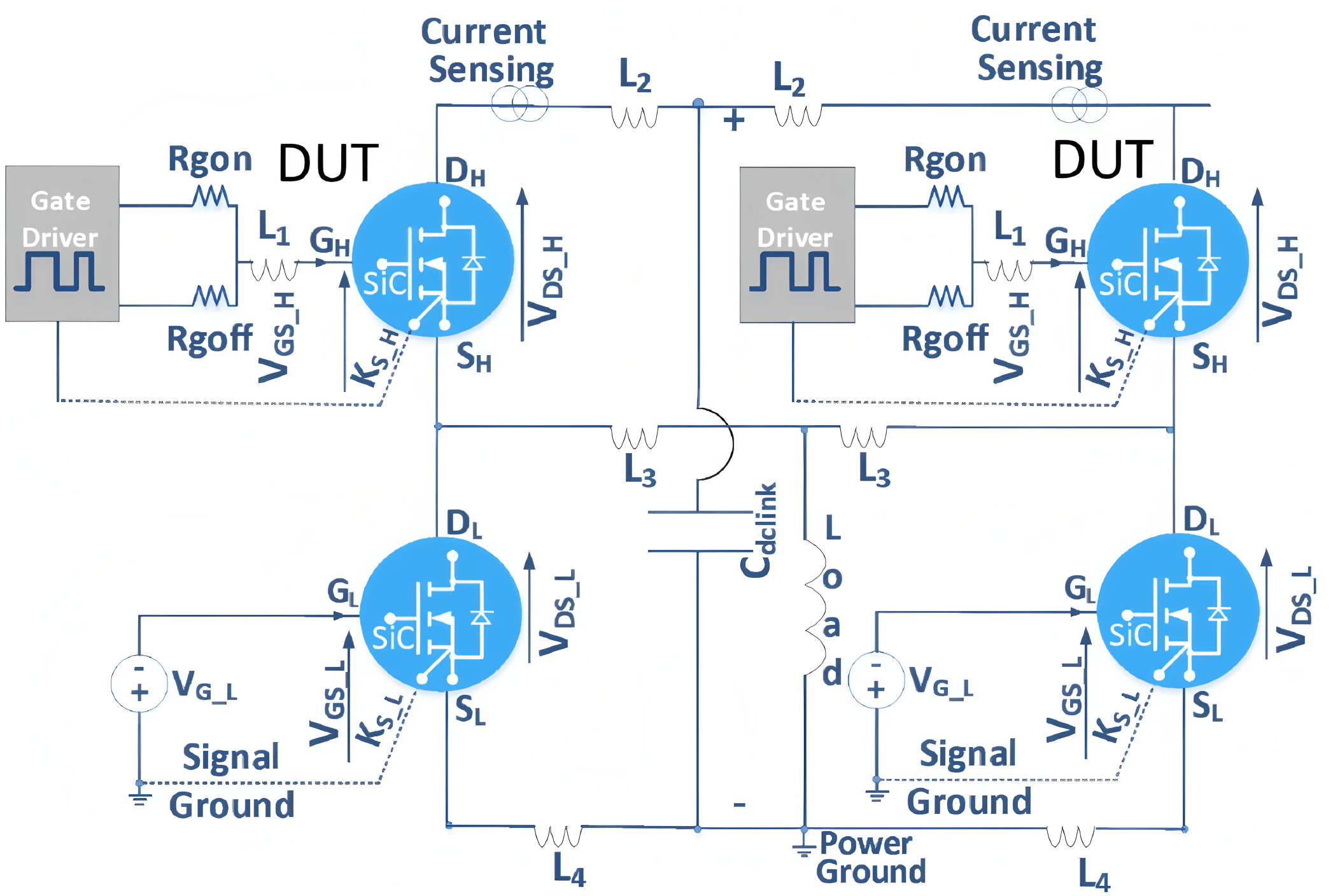

此外,还需关注瞬态电流冲击:开启或关断瞬间,寄生电感和电容会触发过冲或振荡。合理布局走线、引入软关断方案、优化驱动器阻尼,都是确保系统稳定的必备策略。

三、结温极限:材料、封装与散热的博弈

结温(Tj)极限直接决定器件寿命。普通硅基MOS管的最大结温约150℃,而车规级可扩展至175℃。温度升高不仅增加漏电流、削弱耐压,还加速材料老化,潜藏失效风险。

为应对高结温,选用高热导封装(如DPAK、PowerFLAT),在PCB上预留大面积散热铜箔,并可辅以散热片、风冷或液冷。针对新能源逆变器,我在产品验证阶段结合热仿真优化散热路径,最终将结温控制在安全裕度范围内。

四、开关频率极限:纳秒级之争与寄生挑战

开关速度的瓶颈在于内部电容和栅极电荷。过去微秒级开关已足以应对,但随着高频、小型化的需求,主流功率MOS管开关时间已降至几十纳秒级。

栅极电容、米勒电容及源—漏寄生电感,共同决定了充放电时间常数。驱动器必须提供足够电流,迅速完成栅极电荷置换,否则米勒平台期延长,开关损耗和电磁干扰同步上升。在高速开关设计中,我常结合SiC/GaN器件,以其更低Cgd和更快载流子响应,突破频率极限。

展望未来,随着制程迈向3nm、三维集成和异质集成成熟,MOS管的极限参数仍将不断刷新。面对高压大电流与超高频切换的双重挑战,唯有在电压、电流、结温和开关频率四大维度通盘优化,全链路协同,才能释放系统潜能。在实践中,如你有更多实战心得,欢迎在评论区留言交流,并别忘了点赞和收藏,获取更多前沿技术干货。

上一篇:mos管开关速度

下一篇:没有了

二维码扫一扫

二维码扫一扫

诺芯盛备案号:粤ICP备2022029173号-4 热销型号:ASDM30C16E-R ASDM3010S-R APM20G02LI AGM311MN