发布时间:2025-05-02编辑:国产MOS管厂家浏览:0次

**"为什么精心设计的栅极电阻能决定整个PWM电路的生死?"** 这个疑问困扰着许多初次接触功率电子设计的工程师。在变频器、开关电源等高频PWM驱动系统中,MOS管栅极电阻看似简单的元件,实则是影响系统稳定性、效率及EMC性能的核心要素。当工程师遇到开关损耗异常、电磁干扰超标或mos管意外击穿时,往往需要重新审视这个"小电阻"的设计逻辑。

---

## 一、栅极电阻的三大核心使命

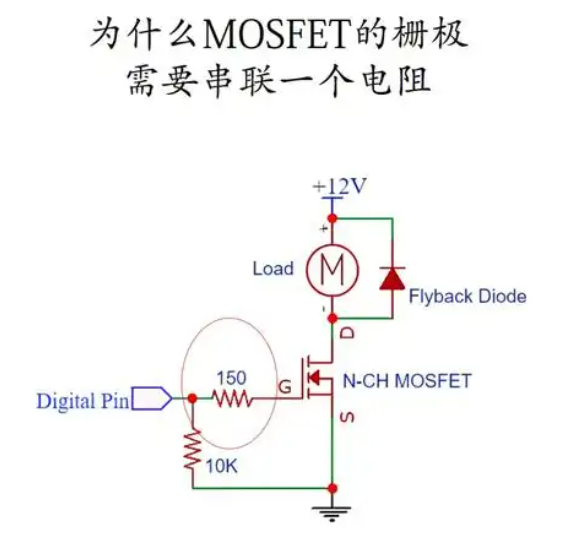

在PWM-mosfet驱动架构中,**栅极电阻(Gate Resistor)**绝不仅仅是限制电流的被动元件。它承担着三个关键技术任务:

1. **控制开关速度的"调速器"**

通过调节阻值大小,直接影响mos管导通/关断时的dV/dt变化率。*较小的电阻加速开关过程(典型值2-10Ω),降低导通损耗;较大的电阻(10-100Ω)则减缓开关速度,抑制电压尖峰*。这种微妙的平衡关系需要根据具体应用场景精确计算。

2. **抑制寄生振荡的"阻尼器"**

MOS管的寄生电感(约2-5nH)与栅极电容(Ciss)会形成LC谐振电路。**10Ω以上电阻**能有效增加阻尼系数,避免栅极电压在米勒平台区域出现高频振荡。实测数据显示,未加合适栅极电阻时,栅极波形可能产生超过驱动电压30%的振铃。

3. **保护驱动IC的"缓冲器"**

现代PWM控制器(如IR2110、UCC27524等)的峰值驱动电流可达4A。当驱动回路阻抗过低时,瞬态电流可能超出芯片承受能力。按照公式**Rg ≥ Vdrv/Ipk**计算,假设驱动电压12V,芯片最大耐受电流2A,则栅极电阻不应小于6Ω。

---

## 二、关键参数的计算方法论

选择栅极电阻时,需要建立多维度计算模型:

**1. 开关损耗与热预算的平衡方程**

开关时间t_sw与电阻值呈线性关系:

t_sw ≈ Rg × (Ciss + Cgd(1+Av))

其中Av为米勒效应放大系数(通常取3-5)。以IRF540N为例,Ciss=1400pF,当Rg=10Ω时,理论开关时间约42ns。实际应用中需留20%余量,并配合热成像仪验证温升。

**2. 电磁兼容的量化设计**

开关速度与EMI辐射强度遵循**E ∝ (di/dt)²**的关系。当PWM频率超过100kHz时,建议采用分段式电阻设计:在驱动路径串联主电阻(Rg_main),并在栅-源极间并联加速电阻(Rg_parallel)。典型配置为Rg_main=22Ω + Rg_parallel=100Ω,可使高频辐射降低6-8dB。

**3. 瞬态电流的安全阈值**

利用LTspice仿真时,需特别注意米勒平台期间的电流突变。对于TO-220封装的MOS管,建议瞬时功率满足:

Ppk = (Vdrv² × Cgd) / (Rg × t_fall) < 1W

例如在24V驱动系统中,若Cgd=300pF,t_fall=50ns,Rg应大于5.76Ω。

## 三、工程实践中的设计陷阱

**陷阱1:忽视PCB布局的隐性阻抗**

实际测量表明,1cm长的PCB走线会引入约8nH电感。当驱动频率达1MHz时,这部分感抗(XL=2πfL≈0.5Ω)已不可忽略。*最佳实践是将栅极电阻直接焊接在MOS管引脚3mm范围内*。

**陷阱2:误用电阻功率等级**

尽管平均功耗可能仅0.1W,但瞬态脉冲功率可达数十瓦。建议选择1206及以上封装的厚膜电阻,或采用多电阻并联方案。某工业变频器案例中,使用两个1210封装10Ω电阻并联,相比单个0805电阻,故障率下降70%。

**陷阱3:忽略温度系数影响**

金属膜电阻(±50ppm/℃)在高温环境下阻值变化可能超过5%,导致开关特性漂移。在环境温度超过85℃的场合,应优选金属氧化膜电阻(±300ppm/℃)或进行温度补偿设计。

---

## 四、前沿优化技术解析

1. **自适应栅极驱动技术**

TI新型UCC27624驱动器集成动态栅极电阻调节功能,在导通阶段采用4Ω电阻加速开启,关断时自动切换至20Ω模式,实测可降低开关损耗18%。

2. **RC网络优化方案**

在栅极电阻两端并联2.2nF电容(Cge),形成低通滤波器。该方案在电机驱动应用中,可将EMI峰值从55dBμV降至48dBμV,同时保持开关损耗基本不变。

3. **SiC/GaN器件的特殊要求**

第三代半导体器件要求更严格的栅极阻抗控制。以CREE C3M0065100K为例,其建议栅极电阻范围缩小至3-5Ω,且必须采用低电感安装方式。此时可采用平面电阻或集成驱动模块方案。

上一篇:mos管驱动电阻太大

下一篇:mos栅极驱动的振荡现象

二维码扫一扫

二维码扫一扫

诺芯盛备案号:粤ICP备2022029173号-4 热销型号:ASDM30C16E-R ASDM3010S-R APM20G02LI AGM311MN