发布时间:2025-05-20编辑:国产MOS管厂家浏览:0次

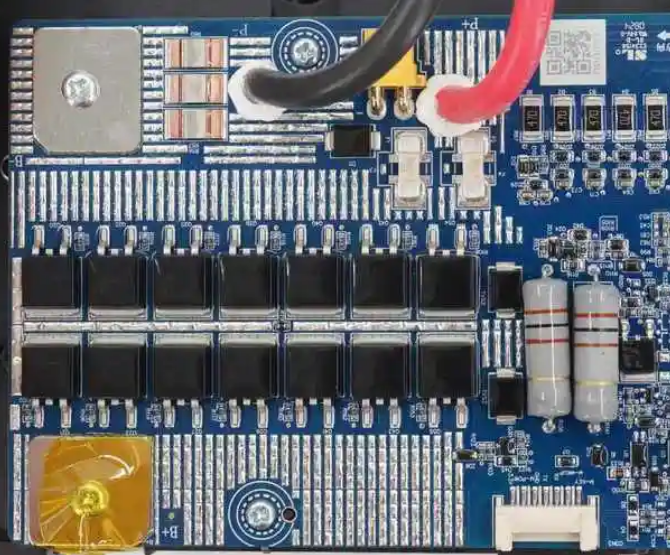

在电子电路设计中,尤其是涉及高功率应用时,mos 管的并联使用是一种常见的解决方案。然而,不少工程师在实践中遭遇了这样一个棘手问题:明明精心挑选并联的 MOS 管,运行一段时间后却发现个别管子发热严重,这不仅影响设备性能,甚至可能引发故障,缩短设备寿命。究竟是什么原因导致并联 MOS 管中出现“一个发热”的现象?又该如何有效解决?本文将深入剖析这一现象背后的原理,并提供一系列切实可行的解决思路。

一、并联 MOS 管发热不均的根源探寻

静态电流分配失衡:理想状态下,并联的 MOS 管应均匀分担电流,但现实往往不尽人意。由于制造工艺的细微差异,每个 MOS 管的导通电阻(Rds)并非完全一致。这就好比几条并行的水管,管径略有差别,水流通过时,细管处的水流速度更快,承受的压力也更大。在电路中,Rds 较大的 MOS 管就如同细管,会承担更多的电压降,根据焦耳定律,其发热功率与电流平方及电阻值成正比,故而发热更为明显。这种因器件本身参数差异导致的静态电流分配不均,是并联 MOS 管发热不同的重要原因之一。

动态电流分配失谐:除了静态特性,MOS 管在动态切换过程中的表现也会影响发热情况。当电路中的电流发生变化,例如开启或关闭瞬间,MOS 管的跨导曲线决定了其对电流变化的响应速度。若并联的 MOS 管跨导曲线不一致,在动态过程中,部分管子可能先进入导通或截止状态,导致电流瞬间集中涌向这些管子,使其在短时间内承受较大电流冲击,产生大量热量。这如同赛跑时,反应快的选手率先起跑,短时间内承受了更多的“流量”关注,而落后的选手则相对“轻松”,反映在电路中就是动态电流分配不均衡引发的发热差异。

布局与布线的影响:PCB 板上的布局与布线看似微不足道,实则对并联 MOS 管的电流分配有着潜在影响。如果各个 MOS 管到负载或电源的走线长度、粗细以及布局方式不一致,会引入额外的线路电阻和电感。就好比不同的道路状况,有的平坦宽敞(线径粗、距离短),车辆(电流)通行顺畅;而有的道路狭窄曲折(线径细、距离长),车辆行驶受阻,流速变慢,对应的 MOS 管电流也会减小,但因线路损耗增加,发热可能并未减少。特别是当走线形成环路或者存在较大的寄生电感时,在电流快速变化时,会产生感应电动势,干扰正常的电流分配,加剧发热不均的情况。

二、解决并联 MOS 管发热问题的可行策略

精选匹配器件:在选型阶段,不能仅仅依据MOS管的标称参数,如耐压、电流等,更要关注其关键特性的一致性。除了 Rds 要尽量接近外,还应考察跨导曲线的相似性。可以通过查阅详细数据手册,选择同一批次、同一制造商生产的器件,这些器件在生产工艺上具有更高的一致性,能有效降低因个体差异导致的静态和动态电流分配不均。例如,对于一些高精度要求的电源模块,工程师会专门定制同一批次的 MOS 管,确保它们在并联使用时能够协同工作,减少发热差异。

优化驱动电路设计:合理的驱动电路能够显著改善 MOS 管的动态性能。一方面,要确保驱动信号的强度足够,能够迅速使 MOS 管完全导通或截止,避免长时间处于线性放大区。就像开车时,猛踩油门让车子尽快加速到目标速度,而不是一直缓慢提速,这样可以减少能耗和发热。可以采用专门的栅极驱动芯片,提供足够的驱动电流和电压,确保驱动信号的完整性和快速响应。另一方面,通过在驱动电路中添加适当的电阻、电容等元件,对驱动信号进行滤波和整形,减少信号毛刺和振铃现象,使 MO S管的开关动作更加平稳、一致,避免因信号干扰导致的动态电流分配不均。

精细布局与布线:在 PCB 设计时,要遵循对称、紧凑的原则。将并联的 MOS 管放置在靠近负载和电源的位置,并且保证它们到相应节点的走线长度、宽度和形状尽可能一致。这样可以最小化线路电阻和电感的差异,使电流分配更加均匀。例如,在设计大功率逆变器电路板时,工程师会精心设计 MOS 管的布局,像布置整齐的士兵方阵,每个“士兵”(MOS 管)都处于最佳位置,且“行军道路”(布线)畅通无阻,确保电流能够均匀地流向每个管子,避免因布局不当引发的发热问题。同时,对于大电流走线,要适当增加线宽,降低线路电阻,减少发热损耗。

散热系统优化:即使采取了上述措施,仍难以完全消除发热差异,因此有效的散热至关重要。合理选择散热片材质、面积和安装方式,确保每个 MOS 管都能将热量及时散发出去。可以采用热导率较高的金属材料,如铝或铜,制作大面积的散热片,并通过导热硅胶等材料紧密贴合在 MOS 管表面,增强散热效果。对于一些高功率应用,还可以考虑采用主动散热方式,如安装风扇或液冷系统。例如在电脑 CPU 散热器中,通过热管将 CPU 产生的热量快速传导到大面积的散热鳍片上,再借助风扇强制对流散热,保证 CPU 在高负荷运行时也能保持低温稳定工作。对于并联 MOS 管,同样可以借鉴这种散热思路,根据实际功率和发热情况,设计合适的散热方案,防止局部过热损坏器件。

三、实际应用案例分析与经验总结

以某工业级的大功率直流电源为例,在初始设计阶段,工程师采用了多个 MOS 管并联的方式来满足高电流输出需求。然而在测试过程中,发现部分 MOS 管发热严重,甚至出现过热保护触发的情况。通过对电路进行全面排查和分析,发现问题出在多个方面。首先,在器件选型时,虽然参考了耐压和电流参数,但未充分关注 Rds 和跨导曲线的一致性,导致部分 MOS 管静态电流分配不均。其次,驱动电路的设计较为简单,驱动信号上升沿和下降沿不够陡峭,使得 MOS 管在动态切换时存在较长的过渡时间,造成动态电流分配失衡。此外,PCB 布局上,MOS 管分布较为分散,走线长度和粗细差异较大,进一步加剧了发热不均的问题。

针对这些问题,工程师采取了一系列改进措施。重新挑选了一批 Rds 和跨导曲线相近的 MOS 管,更换了更强大的栅极驱动芯片,优化了驱动电路参数,使驱动信号更加强劲、快速。同时,对 PCB 板进行了重新布局和布线,将并联的 MOS 管集中放置,并确保走线对称、等长、等宽。经过这些改进后,再次测试发现,各 MOS 管的发热情况明显改善,温度趋于一致,电源的稳定性和可靠性得到了大幅提升。

从这个案例可以看出,解决并联 MOS 管发热问题需要综合考虑多个因素,从器件选型、驱动电路设计到 PCB 布局布线以及散热系统优化,每个环节都不容忽视。只有在各个环节都做到精细化设计和管理,才能确保并联 MOS 管稳定可靠地工作,避免因发热不均引发的各种问题。

并联 MOS 管发热不均是一个涉及多方面因素的复杂问题,但只要我们深入理解其背后的原理,从源头抓起,在器件选型、电路设计、布局布线以及散热等关键环节精心优化,就能有效解决这一问题,让并联 MOS 管在电路中发挥出最佳性能,为各类电子设备的稳定运行提供有力保障。

上一篇:mos管雪崩电流

下一篇:mos管推挽电路短路

二维码扫一扫

二维码扫一扫

诺芯盛备案号:粤ICP备2022029173号-4 热销型号:ASDM30C16E-R ASDM3010S-R APM20G02LI AGM311MN