发布时间:2026-01-30编辑:国产MOS管厂家浏览:0次

你是否遇到过这样的困境:精心挑选了低内阻的mosfet,电路的开关效率却依然提不上去?波形测试显示上升沿缓慢,开关损耗居高不下。问题的锁钥,往往并非mosFET本身,而在于驱动它的“第一道门”——栅极电容的充放电过程。今天,我们将深入解析这个微观过程,并揭示推挽驱动电路如何通过精准的电流控制,从根本上破解驱动能力不足的难题。

1. 栅极电容:MOSFET开关速度的“隐形闸门”

MOSFET是电压控制型器件,其导通与关断由栅源电压(V_GS)决定。然而,驱动MOSFET并非简单地施加一个电压信号。在MOSFET的栅极和源极、栅极和漏极之间,存在着固有的寄生电容,即栅源电容(C_GS)和栅漏电容(C_GD,或称米勒电容C_GD)。这些电容共同构成了MOSFET的输入电容(C_ISS)。

当驱动信号到来时,驱动电路的首要任务并非直接打开MOSFET的沟道,而是必须先为这些栅极电容充电,使其电压达到阈值电压(V_TH)以上,MOSFET才会开始导通。反之,关断时则需要将这些电容上的电荷泄放掉。这个充放电过程的速度,直接决定了MOSFET的开关速度。如果驱动电流太小,电容充电缓慢,就会导致开关延迟(Turn-on/off Delay)和上升/下降时间(t_r/t_f)延长。这不仅增加了开关损耗,降低了效率,在多管并联或高频应用场景下,更可能引发时序不同步、直通短路等严重问题。

因此,提升驱动能力的本质,就是提升对栅极电容的充放电速度。这就像要用最短的时间注满一个水池,要么减小水池的容量(选择低栅极电荷Q_g的MOSFET),要么增大水管的流量(提供更大的驱动电流)。推挽驱动电路,正是通过后者来解决问题的经典方案。

2. 推挽驱动:构建高速充放电的“电流高速公路”

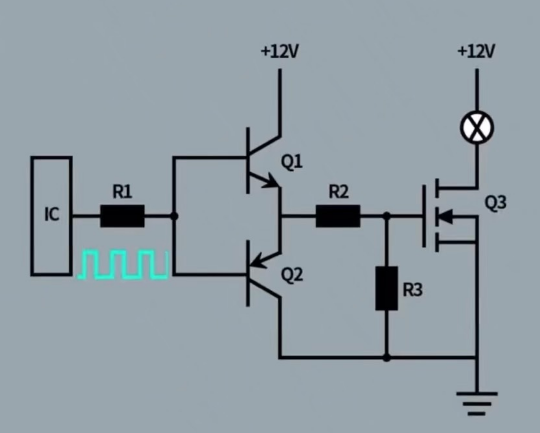

基本的单端驱动电路,通常使用一个电阻来限流和抑制振荡,其驱动电流能力受限于电源电压和电阻值,充放电路径是同一个,速度存在上限。推挽驱动电路则采用了完全不同的架构。

一个典型的推挽驱动级由一个N沟道MOSFET和一个P沟道MOSFET组成,两者互补连接。当需要输出高电平驱动MOSFET导通时,上管的P-MOSFET导通,将驱动电压快速拉高,为被驱动MOSFET的栅极电容提供强大的充电电流(Source Current)。当需要输出低电平使MOSFET关断时,下管的N-MOSFET导通,为栅极电容提供一个到地的低阻抗放电路径(Sink Current),迅速泄放电荷。

这种结构的核心优势在于:

独立且强大的电流路径:推挽结构提供了独立的、低阻抗的充电和放电回路,可以分别提供强大的拉电流和灌电流,从而极大加快了栅极电压的摆率(dV_GS/dt)。

绕过MOSFET自身限制:它直接作用于栅极,其驱动能力不再受前级信号源(如微控制器GPIO)输出电流能力的严格限制,而是由推挽级MOSFET本身的电流能力和驱动电压决定。

提升多管驱动能力:当需要驱动多个并联的MOSFET时,总栅极电荷(Q_g_total)是所有管子Q_g之和。推挽驱动电路能够提供数安培甚至更高的峰值驱动电流,确保在极短时间内完成对所有并联MOSFET栅极电容的同步充放电,是实现多管均流和同步开关的关键。

3. 驱动能力设计:电流、速度与稳定的三角平衡

理解了原理,如何在设计中量化并实现驱动能力的提升呢?这需要围绕电流大小、开关速度和系统稳定性进行精密计算与权衡。

首先,驱动电流的定量计算。驱动电流的需求直接取决于被驱动MOSFET的总栅极电荷(Q_g)和期望的开关时间(t_sw)。根据公式 I_DRIVE ≈ Q_g / t_sw,可以估算出所需的平均驱动电流。例如,一个Q_g为100nC的MOSFET,若要在100ns内完成开关,则需要大约1A的驱动电流。推挽驱动电路中的MOSFET,其连续漏极电流(I_D)和脉冲电流能力必须满足此要求,并留有充足裕量(通常建议1.5倍以上)。

其次,开关速度的优化与振铃抑制。提高驱动电流可以加快开关速度,但过快的dV/dt会与电路中的寄生电感产生谐振,在栅极波形上引起严重的振铃(Ringing),可能造成误导通或电压过冲损坏器件。因此,通常在推挽输出与被驱动MOSFET栅极之间串联一个小电阻(R_g)。这个门极电阻如同一个“调速器”:

增大R_g,可以阻尼振荡,提高稳定性,但会减缓开关速度,增加开关损耗。

减小R_g,可以获得更快的开关速度,但振铃风险增加。

设计时需要根据实际波形测试,在速度与稳定之间找到最佳平衡点。对于多管并联,还需注意PCB布局的对称性,确保到各管栅极的走线阻抗(包括R_g)一致,以避免开关时序差异。

最后,死区时间(Dead Time)的必须设置。在驱动半桥或全桥等拓扑中的上下管时,推挽驱动电路必须配合死区时间控制。死区时间是指在互补的两个MOSFET开关动作之间,故意插入的一个两者都处于关断状态的短暂时间。这是为了防止由于器件开关延迟和驱动信号传播延迟,导致上下管同时导通,形成致命的“直通短路”(Shoot-through)大电流。死区时间的设置需要大于MOSFET的关断延迟时间,并考虑驱动电路本身的传播延迟,通常在几十纳秒到几百纳秒之间。

4. 热设计考量:驱动芯片的“隐形功耗”

推挽驱动电路本身在工作时也会产生损耗,主要来自两部分:一是推挽级MOSFET的导通损耗(I^2 * R_DS(on));二是每次开关过程中,对推挽级MOSFET自身寄生电容(以及被驱动MOSFET的C_GD米勒电容)进行充放电所产生的开关损耗。这些损耗虽然单次很小,但在高频开关下累积起来相当可观。

特别是在驱动多个大容量MOSFET或使用高开关频率时,驱动芯片或分立推挽电路可能会明显发热。因此,在PCB布局时,必须为驱动IC或功率MOSFET提供良好的散热路径,如使用足够的散热铜箔、添加 thermal via(散热过孔)连接到内层或背面铜层。对于大功率应用,甚至需要考虑为驱动电路单独设计散热片。忽视这部分热设计,可能导致驱动芯片过热保护甚至永久损坏,进而引发系统故障。

从栅极电容的充放电视角审视推挽驱动电路,我们得以穿透表象,直抵提升驱动能力的工程本质:它是一场关于电荷搬运速度、路径阻抗控制与系统稳定性的精密博弈。优秀的驱动设计,绝非简单提供一个大电流,而是基于对Q_g、寄生参数、PCB布局和热环境的深刻理解,在速度、效率与可靠性之间找到那个动态的最优解。

希望这篇从原理到实践的分析,能为你下一次的电源或驱动设计带来启发。你在实际项目中,是否也遇到过因驱动不足导致的棘手问题?或者对推挽电路的设计有自己独到的经验?欢迎在评论区分享交流。如果觉得本文对你有帮助,也欢迎点赞、收藏,或分享给可能需要它的同事和朋友。让我们共同精进,释放每一颗功率器件的全部潜力。

上一篇:mos管防浪涌电路

下一篇:没有了

二维码扫一扫

二维码扫一扫

诺芯盛备案号:粤ICP备2022029173号-4 热销型号:ASDM30C16E-R ASDM3010S-R APM20G02LI AGM311MN